根據最近的一份新聞報道,目前至少有40個新的晶圓制造廠正處于規劃階段或正在實際建設中。由于每家工廠代表著20億至60億美元的投資,很容易估計,在未來3-5年內,將有大約2000億美元進入這個市場。在20世紀80年代,設備制造商開始將他們的半導體制造工藝轉移到真空室中。雖然真空環境可能是特定過程的一部分,但它也具有不支持粒子運動的優點。

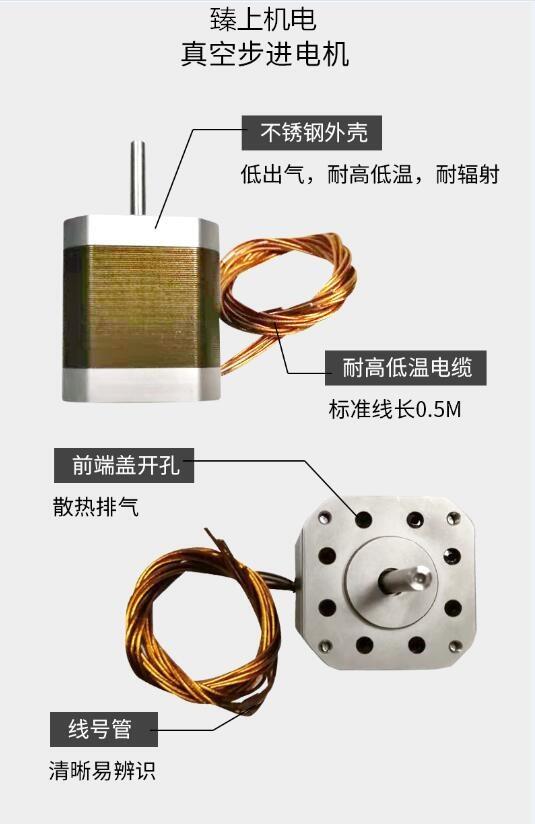

設計專門用于真空的電機越來越多,這些電機需要考慮獨特的環境條件,標準電機不是真空應用的合適選擇。一般來說,標準馬達在10^-4托或更低的真空中無法工作,主要原因是軸承中的潤滑劑會蒸發,電機和電纜的絕緣材料也會蒸發,這種現象被稱為“放氣”。在真空室內放氣顯然是非常消極的,除了破壞電機,蒸發后的材料凝結在精密的光學元件和精密的機械裝置上,影響了應用。石油基潤滑脂蒸發,它們在真空室中形成了蒸汽云,其他材料蒸發得慢,硅酮是一個噩夢,因為一旦真空室被硅酮污染,幾乎不可能把它全部清理干凈,它會繼續擴散到真空室的任何東西。

一般來說,在大氣壓在10^-4托之間,材料放氣速率并不顯著,在這個范圍內,許多商用塑料是可用的,但潤滑油通常需要仔細選擇。如果真空度在10^-7托范圍內,必須消除大多數天然材料,只能使用有限數量的塑料。在這個范圍內,真空潤滑劑是必不可少的。在10^-9托時,不包括大多數塑料,必須使用干潤滑劑。排氣也可能是由于電機清潔度不足造成的。在制造過程中,電機材料受到各種污染物的影響,并且總是留下微量材料,如鋼暴露于切削油,塑料在從模具擠出時被潤滑,環氧樹脂與溶劑混合,此外,人手控制馬達會留下油的殘留物。不同的應用需要不同真空純度,如果系統部件沒有得到適當的清潔,肯定會有各種污染物釋放到真空室中。真空電機通過專有的提取和清潔工藝,進入蒸汽脫脂無法觸及的深縫隙,加速污染物的分子變化,并使它們變得惰性。一般來說,真空環境的敏感性通常需要使用由非揮發性材料制成的電機,經過真空烘烤、加工以提取污染物,然后密封。

高溫除了本身是電機運行的問題外,還會導致加速放氣,為了防止電機故障和抑制放氣,選擇驅動方式和驅動電壓可以大大降低電機的工作溫度。高壓脈寬調制(pulse width modulation,脈沖寬度調制)驅動比低壓線性驅動更能加熱電機。雙極驅動器一次使用電機中的所有銅產生的熱量比單極驅動器使用一半銅產生的熱量少。此外,具有自動減少備用電流的驅動器,在電機不移動時減少電流的伺服系統,也產生較少的熱量。

可使用熱敏電阻、熱電偶或電阻溫度計(RTD)監測電機溫度,并可使用該信息調節電機功率的使用,以將溫度保持在安全工作范圍內。在必須產生大量電力以及導致溫度升高的情況下,可以考慮使用冷板或冷卻套。

真空/電機應用中的泄漏可以通過消除裂紋、裂縫和在電機內殘留的氣體的區域來克服。如果電機在真空中安裝前沒有得到適當的處理,疊片、繞組、軸承甚至金屬表面都會釋放出困在其表面裂紋中的空氣分子。電機將需要在真空中很長一段時間來釋放其殘留的所有空氣,從而干擾及時達到所需真空水平的需要。選擇空氣含量較低的精細機械加工面,可將泄漏降至z低。例如,多孔金屬通常需要清潔和密封,機加工金屬比鑄件更可取,如果鑄件不可避免,則應使用機加工對其進行改性。

半導體業的真空電機需要清潔和烘焙,經過萃取過程以去除污染物,電機繞組通常采用H級絕緣,其繞組溫度比其他等級高50°C,電機應在潔凈室條件下使用新的尼龍手套(即使是干凈的橡膠手套也會污染電機)。即使如此,也可能需要根據所需的真空度進行額外的清潔。為進一步減少泄漏,應將盲孔變成通孔,層壓結構應真空浸漬,所有表面應使用適當的密封劑。為了防止高壓產生的電暈效應,暴露在外的導體必須用適當的材料絕緣以防止電弧。

本文轉自網絡,文字版權歸原作者所有,轉載此文是出于傳遞更多信息之目的,文字部分如有侵權問題請聯系我們及時處理。